産業別の12種類のろ過技術

濾過は、固体粒子を保持する媒体に流体を通過させることにより、流体 (液体または気体) から固体粒子を分離するために使用される技術です。性質にもよりますが、流体と固体、粒子のサイズ、濾過の目的、その他の要因に応じて、異なる濾過技術が使用されます。ここでは、さまざまな業界で一般的に使用されている主要な濾過技術を 12 種類リストします。濾過について詳しく知るのに役立つことを願っています。

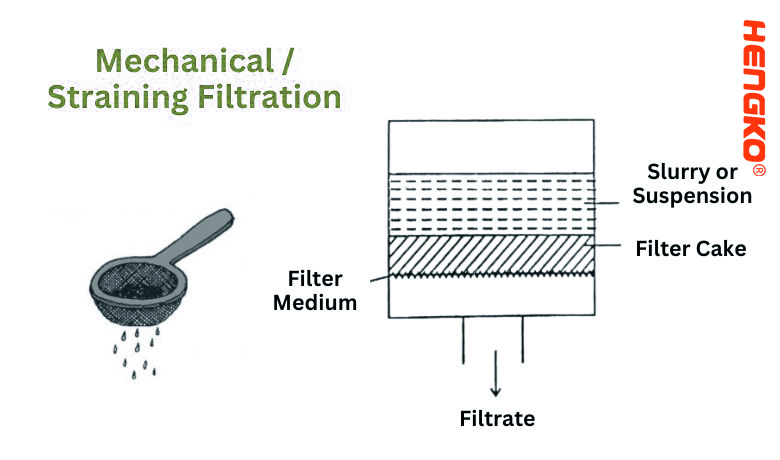

1. 機械的/濾過:

機械濾過/濾過は、最もシンプルで簡単な濾過方法の 1 つです。その核心は、流体 (液体または気体) を障壁または媒体に通過させ、流体の通過を許可しながら、特定のサイズより大きい粒子を停止または捕捉することです。

1.) 主な特徴:

* フィルター媒体: フィルター媒体には通常、小さな開口部または細孔があり、そのサイズによってどの粒子が捕捉され、どの粒子が通過するかが決まります。媒体は、布地、金属、プラスチックなどのさまざまな素材で作成できます。

* 粒子サイズ: 機械濾過は主に粒子サイズに関係します。粒子がフィルター媒体の細孔サイズより大きい場合、粒子は捕捉されるか濾過されます。

* 流れパターン: ほとんどの機械的濾過設定では、流体は濾材に対して垂直に流れます。

2.) 一般的なアプリケーション:

*家庭用浄水フィルター:沈殿物や大きな汚染物質を除去する基本的な水フィルターは機械濾過に依存しています。

*コーヒー醸造:コーヒーフィルターは機械フィルターとして機能し、固体のコーヒー粉を保持しながら液体コーヒーを通過させます。

*プール:プールのフィルターは、葉や昆虫などの大きなゴミを捕捉するためにメッシュやスクリーンを使用することがよくあります。

*産業プロセス:多くの製造プロセスでは液体から大きな粒子を除去する必要があり、機械フィルターが頻繁に使用されます。

*HVAC システムのエア フィルター:これらのフィルターは、ほこり、花粉、一部の微生物などの大きな浮遊粒子を捕捉します。

3.) 利点:

*シンプルさ:機械的濾過は、理解、実装、保守が簡単です。

*多用途性:濾材の材質と孔径を変えることで、機械濾過を幅広い用途に適応させることができます。

*費用対効果が高い:そのシンプルさにより、多くの場合、より複雑な濾過システムよりも初期コストとメンテナンスコストが低くなります。

4.) 制限:

*詰まり:時間の経過とともに捕捉される粒子が増えると、フィルターが目詰まりして効率が低下し、清掃または交換が必要になる場合があります。

*より大きな粒子に限定:機械濾過は、非常に小さな粒子、溶解物質、または特定の微生物の除去には効果的ではありません。

*メンテナンス:効率を維持するには、フィルター媒体の定期的なチェックと交換または洗浄が不可欠です。

結論として、機械濾過または濾過は、粒子サイズに基づく基本的な分離方法です。非常に小さな粒子や溶解物質の除去が必要な用途には適していないかもしれませんが、多くの日常用途や産業用途にとっては信頼性が高く効率的な方法です。

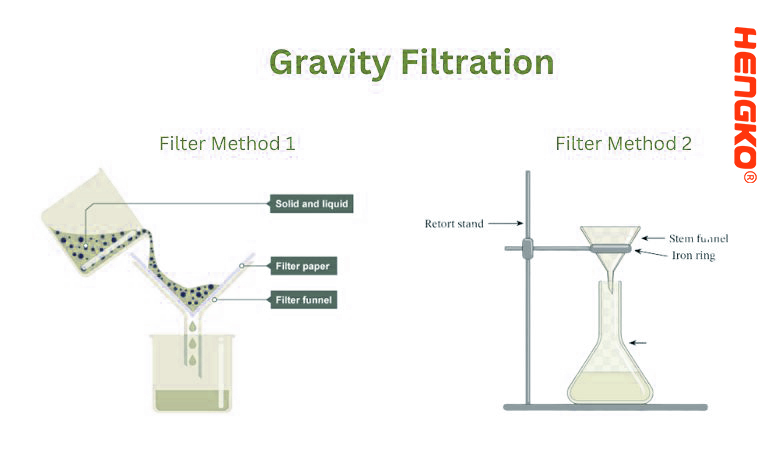

2. 重力ろ過:

重力ろ過は、重力を利用して液体から固体を分離するために主に実験室で使用される技術です。この方法は、固体が液体に溶けない場合や、液体から不純物を除去したい場合に適しています。

1.) プロセス:

* 通常セルロース製の円形濾紙を折りたたんで漏斗に置きます。

※固体と液体の混合物を濾紙上に注ぎます。

※重力の影響により、液体はろ紙の細孔を通過して下に集まりますが、固体はろ紙上に残ります。

2.) 主な特徴:

* 濾材:通常は定性濾紙が使用されます。濾紙の選択は、分離する粒子のサイズと必要な濾過速度によって異なります。

* 装置:単純なガラスまたはプラスチックの漏斗がよく使用されます。漏斗をフラスコまたはビーカーの上のリングスタンドに置き、濾液を収集します。

(フィルターを通過した液体)。

* 外圧なし:外部圧力差によってプロセスが加速される真空濾過とは異なり、重力濾過は重力のみに依存します。これは、一般に真空濾過や遠心濾過などの他の方法よりも時間がかかることを意味します。

3) 一般的なアプリケーション:

* 研究室の分離:

重力ろ過は、化学実験室で簡単に分離したり、溶液から不純物を除去したりするための一般的な技術です。

* お茶を作る:ティーバッグを使用してお茶を作るプロセスは、本質的には重力濾過の一種です。

ここで、液体のお茶がバッグ(濾材として機能)を通過し、固体の茶葉が残ります。

4.) 利点:

* シンプルさ:これは最小限の機器を必要とする単純な方法であり、アクセスしやすく理解しやすいものです。

※電気不要:外圧や機械に依存しないため、動力源なしで重力ろ過が可能です。

* 安全性:圧力が上昇しないため、加圧システムに比べて事故のリスクが軽減されます。

5.) 制限:

* スピード:重力ろ過は、特に微粒子や固形分が多い混合物をろ過する場合に遅くなる可能性があります。

* 非常に細かい粒子には適していません:非常に小さな粒子は濾紙を通過したり、すぐに目詰まりを起こしたりする可能性があります。

* 容量制限:単純な漏斗と濾紙に依存しているため、大規模な工業プロセスには適していません。

要約すると、重力濾過は液体から固体を分離するシンプルで直接的な方法です。すべてのシナリオで最も高速または最も効率的な方法ではないかもしれませんが、その使いやすさと最小限の機器要件により、多くの実験室環境で定番となっています。

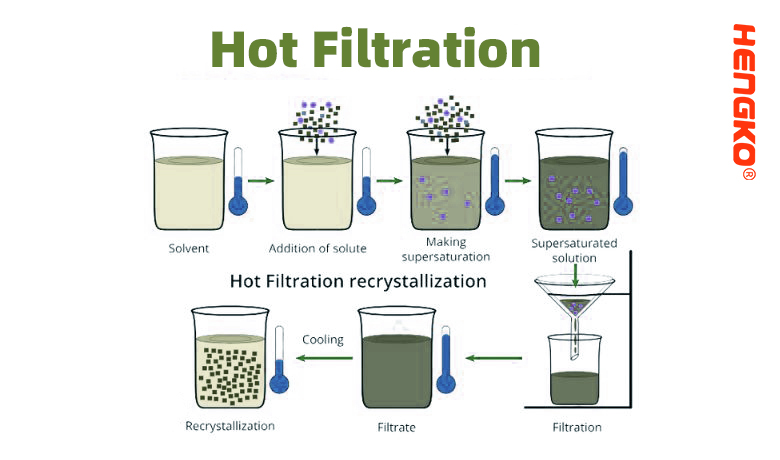

3. 熱濾過

熱濾過は、熱飽和溶液が冷えて結晶化する前に、熱飽和溶液から不溶性不純物を分離するために利用される実験室技術です。主な目的は、存在する可能性のある不純物を除去し、冷却時に目的の結晶に不純物が取り込まれないようにすることです。

1.) 手順:

* 暖房:目的の溶質と不純物を含む溶液を最初に加熱して、溶質を完全に溶解します。

* 装置のセットアップ:フィルター漏斗、好ましくはガラス製のフィルター漏斗をフラスコまたはビーカー上に置きます。濾紙を漏斗内に置きます。濾過中の溶質の早期結晶化を防ぐために、多くの場合、漏斗はスチームバスまたは加熱マントルを使用して加熱されます。

* 移行:熱い溶液を漏斗に注ぎ、液体部分(濾液)を濾紙を通過させ、下のフラスコまたはビーカーに集めます。

* 不純物の捕捉:不溶性不純物は濾紙上に残ります。

2.) 重要なポイント:

* 温度を維持する:プロセス中はすべてを熱く保つことが重要です。

温度が低下すると、目的の溶質が不純物とともに濾紙上で結晶化する可能性があります。

* 溝付き濾紙:多くの場合、濾紙は表面積を増やすために特定の方法で溝が付けられたり折り畳まれたりして、濾過がより速く行われます。

* スチームバスまたは熱湯バス:これは通常、漏斗と溶液を保温し、結晶化のリスクを減らすために使用されます。

3.) 利点:

* 効率:結晶化前に溶液から不純物を除去できるため、純粋な結晶が得られます。

* 明瞭さ:不溶性汚染物質を含まない透明な濾液を得るのに役立ちます。

4.) 制限事項:

* 熱安定性:すべての化合物が高温で安定しているわけではないため、一部の敏感な化合物については加熱濾過の使用が制限される可能性があります。

* 安全性の懸念:熱い溶液を扱うと火傷の危険性が高まるため、特別な注意が必要です。

* 機器の感度:ガラス製品は急激な温度変化により割れることがありますので、特にご注意ください。

要約すると、熱濾過は、熱溶液から不純物を分離するために特別に設計された技術であり、冷却時に得られる結晶が可能な限り純粋になるようにします。効果的かつ安全な結果を得るには、適切な技術と安全上の予防措置が不可欠です。

4. 冷却濾過

冷却濾過は、物質を分離または精製するために主に研究室で使用される方法です。名前が示すように、冷却濾過では、通常、不要な物質の分離を促進するために、溶液を冷却します。

1. 手順:

* 溶液の冷却:溶液は、多くの場合、氷浴または冷蔵庫で冷却されます。この冷却プロセスにより、低温では溶解しにくい不要な物質 (多くの場合は不純物) が溶液から結晶化します。

* 装置のセットアップ:他の濾過技術と同様に、フィルター漏斗は受け容器 (フラスコやビーカーなど) の上に置かれます。濾紙は漏斗の内側に配置されます。

*濾過:冷たい溶液を漏斗に注ぎます。温度の低下により結晶化した固体不純物が濾紙上に捕捉されます。濾液として知られる精製された溶液は、下の容器に集まります。

キーポイント:

* 目的:冷却濾過は主に、低温で不溶性または溶解度が低下する不純物または不要な物質を除去するために使用されます。

* 降水量:この技術は、冷却すると沈殿が形成される沈殿反応と並行して使用できます。

※溶解度:冷却濾過は、低温で一部の化合物の溶解度が低下することを利用します。

利点:

*純度:これは、冷却時に結晶化する不要な成分を除去することにより、溶液の純度を高める方法を提供します。

* 選択的分離:特定の温度では特定の化合物のみが沈殿または結晶化するため、選択的な分離には冷却濾過を使用できます。

制限事項:

* 不完全な分離:冷却時にすべての不純物が結晶化または沈殿するわけではないため、一部の汚染物質が濾液に残る可能性があります。

* 目的の化合物を失うリスク:目的の化合物の低温での溶解度も低下している場合、不純物とともに結晶化する可能性があります。

* 時間がかかる:物質によっては、望ましい低温に到達して不純物を結晶化させるのに時間がかかる場合があります。

要約すると、冷却濾過は、温度変化を利用して分離を達成する特殊な技術です。この方法は、特定の不純物または成分が低温で結晶化または沈殿することがわかっている場合に特に有用であり、主溶液からそれらを分離することができます。すべての技術と同様、効果的な結果を得るには、関係する物質の特性を理解することが重要です。

5.真空濾過:

真空濾過は、液体から固体を分離するために使用される高速濾過技術です。システムに真空を適用すると、液体がフィルターを通して引き出され、固体残留物が残ります。大量の残留物を分離する場合や、濾液が粘稠な液体や動きの遅い液体である場合に特に役立ちます。

1.) 手順:

* 装置のセットアップ:ブフナー漏斗 (または減圧濾過用に設計された同様の漏斗) は、フィルター フラスコまたはブフナー フラスコと呼ばれることが多いフラスコの上部に配置されます。フラスコは真空源に接続されています。ろ紙または焼結したガラスディスクは濾過媒体として機能するために漏斗内に配置されます。

* 真空の適用:真空源がオンになり、フラスコ内の圧力が減ります。

*濾過:液体混合物をフィルター上に注ぎます。フラスコ内の減圧により、液体 (濾液) がフィルター媒体を通して吸引され、固体粒子 (残留物) が上部に残ります。

2.) 重要なポイント:

* スピード:真空を適用すると、重力による濾過と比較して濾過プロセスが大幅にスピードアップします。

* シール:真空を維持するには、漏斗とフラスコの間を良好に密閉することが重要です。多くの場合、このシールはゴムまたはシリコンの栓を使用して実現されます。

* 安全性:真空下でガラス器具を使用する場合、爆縮の危険があります。すべてのガラス製品に亀裂や亀裂がないことを確認することが重要です。

可能な場合はセットアップを保護します。

3.) 利点:

* 効率:真空濾過は、単純な重力濾過よりもはるかに高速です。

* 多用途性:粘度が高いものや固体残留物が多いものなど、幅広い溶液や懸濁液に使用できます。

* スケーラビリティ:小規模な実験室手順と大規模な工業プロセスの両方に適しています。

4.) 制限:

* 装備要件:真空源や特殊な漏斗などの追加の機器が必要です。

* 詰まりの危険性:固体粒子が非常に細かい場合、濾材が詰まり、濾過プロセスが遅くなったり、停止したりする可能性があります。

* 安全性の懸念:ガラス製品を掃除機で使用すると爆縮の危険が生じるため、適切な安全対策を講じる必要があります。

要約すると、真空濾過は、特に迅速な濾過が望ましいシナリオや、重力だけでは濾過が遅い溶液を扱う場合に、液体から固体を分離するための強力で効率的な方法です。適切なセットアップ、機器のチェック、および安全上の予防措置は、成功と安全な結果を保証するために不可欠です。

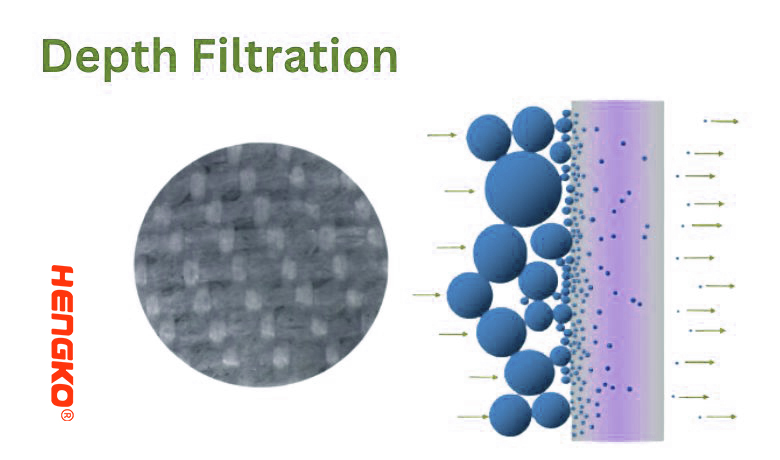

6.深層ろ過:

深層濾過は、粒子が濾材の表面だけではなく、濾材の厚さ(または「深さ」)内で捕捉される濾過方法です。深層ろ過におけるフィルター媒体は、通常、その構造全体で粒子を捕捉する厚い多孔質材料です。

1.) メカニズム:

* 直接捕捉: 粒子はフィルター媒体と接触すると、フィルター媒体によって直接捕捉されます。

* 吸着: ファンデルワールス力やその他の引力相互作用により、粒子がフィルター媒体に付着します。

* 拡散: 小さな粒子はブラウン運動により不規則に移動し、最終的にフィルター媒体内に捕捉されます。

2.) 材料:

深層ろ過で使用される一般的な材料には次のものがあります。

*セルロース

* 珪藻土

* パーライト

* 高分子樹脂

3.) 手順:

* 準備:デプスフィルターは、液体または気体がその厚さ全体を強制的に通過するように設定されています。

*濾過:流体がフィルター媒体を通って流れると、粒子はフィルターの表面だけでなく、フィルターの深さ全体に捕捉されます。

※交換・清掃:フィルター媒体が飽和したり、流量が大幅に低下した場合は、交換または洗浄する必要があります。

4.) 重要なポイント:

* 多用途性:デプスフィルターを使用すると、比較的大きな粒子から非常に細かい粒子まで、幅広い粒子サイズを濾過できます。

* グラデーション構造:一部のデプスフィルターは勾配構造を持っており、これは孔のサイズが入口側から出口側まで変化することを意味します。この設計により、大きな粒子は入口近くで捕捉され、より細かい粒子はフィルター内のより深く捕捉されるため、より効率的な粒子捕捉が可能になります。

5.) 利点:

* 高い汚れ保持能力:デプスフィルターは、フィルター素材の体積により、大量の粒子を保持することができます。

* さまざまな粒子サイズに対する耐性:幅広い粒子サイズの流体を処理できます。

* 表面の詰まりの軽減:粒子はフィルター媒体全体に捕捉されるため、デプスフィルターは表面フィルターに比べて表面の詰まりが少ない傾向があります。

6.) 制限:

※交換頻度:流体の性質と微粒子の量によっては、デプスフィルターが飽和し、交換が必要になる場合があります。

* 常に再生可能であるとは限りません:一部のデプスフィルター、特に繊維状素材で作られたフィルターは、簡単に洗浄および再生できない場合があります。

* 圧力降下:デプスフィルターの厚い性質により、特にフィルターが粒子で満たされ始めると、フィルター全体の圧力降下が大きくなる可能性があります。

要約すると、深層ろ過は、表面だけでなくフィルター媒体の構造内で粒子を捕捉するために使用される方法です。この方法は、粒子サイズが広範囲にわたる流体の場合、または高い汚れ保持能力が必要な場合に特に役立ちます。最適なパフォーマンスを得るには、フィルター材料の適切な選択とメンテナンスが重要です。

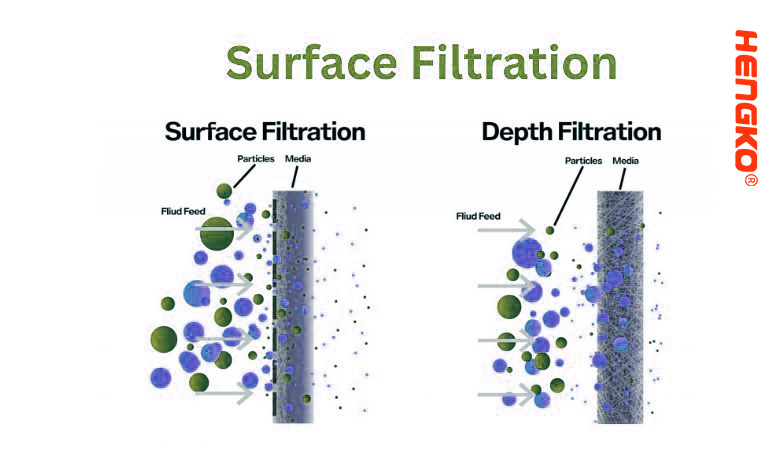

7. 表面濾過:

表面濾過は、粒子を濾材の深さ内ではなく表面で捕捉する方法です。このタイプのろ過では、フィルター媒体がふるいとして機能し、より小さな粒子を通過させながら、より大きな粒子をその表面に保持します。

1.) メカニズム:

* ふるい保持率:濾材の孔径より大きい粒子は、ふるいの仕組みと同じように、表面に保持されます。

* 吸着:細孔径より小さい粒子でも、さまざまな力によりフィルター表面に付着することがあります。

2.) 材料:

表面濾過に使用される一般的な材料には次のものがあります。

※織布または不織布

* 定義された孔径を持つ膜

* メタリックスクリーン

3.) 手順:

* 準備:表面フィルターは、濾過される流体が表面フィルターの上または中を流れるように配置されます。

*濾過:流体がフィルター媒体上を通過すると、粒子がその表面に捕捉されます。

* 洗浄/交換:時間が経つにつれて、より多くの粒子が蓄積すると、フィルターが目詰まりを起こし、掃除または交換が必要になる場合があります。

4.) 重要なポイント:

* 定義された細孔サイズ:表面フィルターは、深層フィルターと比較して細孔サイズがより正確に定義されていることが多く、特定のサイズに基づいた分離が可能になります。

*目詰まり/目詰まり:表面フィルターは、粒子がフィルター全体に分散せず表面に蓄積するため、目詰まりや詰まりが発生しやすくなります。

5.) 利点:

* 明確なカットオフ:定義された細孔サイズを考慮すると、表面フィルターは明確なカットオフを提供できるため、サイズ排除が重要な用途に効果的です。

* 再利用性:多くの表面フィルター、特に金属などの耐久性のある素材で作られたフィルターは、洗浄して何度も再利用できます。

* 予測可能性:表面フィルターは細孔サイズが定義されているため、サイズベースの分離においてより予測可能なパフォーマンスを提供します。

6.) 制限:

※目詰まり:表面フィルターは、特に粒子負荷が高いシナリオでは、深さフィルターよりも早く目詰まりする可能性があります。

* 圧力降下:フィルター表面に粒子が付着すると、フィルター全体の圧力損失が大幅に増加する可能性があります。

* さまざまな粒子サイズに対する許容度が低い:広範囲の粒子サイズに対応できる深層フィルターとは異なり、表面フィルターは選択性が高く、粒子サイズ分布が広い流体には適さない可能性があります。

要約すると、表面濾過には、濾材の表面に粒子を保持することが含まれます。サイズに基づいた正確な分離が可能ですが、深層ろ過よりも目詰まりしやすくなります。表面濾過と深層濾過のどちらを選択するかは、用途の特定の要件、濾過される流体の性質、粒子状物質の負荷の特性に大きく依存します。

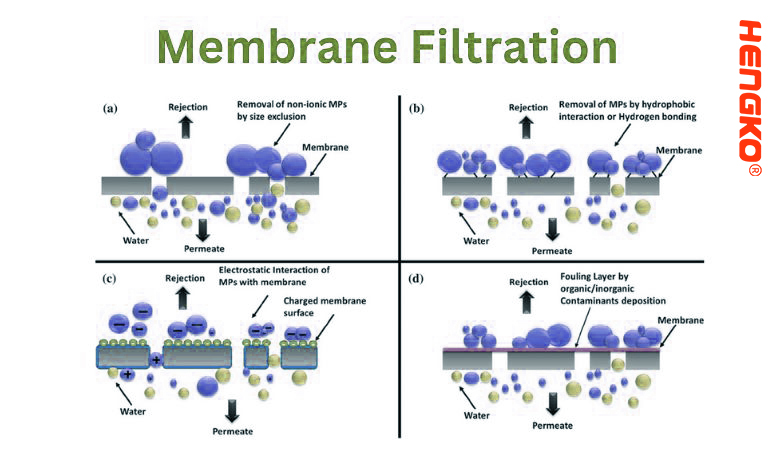

8. 膜濾過:

膜濾過は、半透膜を通過させることによって液体から微生物や溶質を含む粒子を分離する技術です。膜には、これらの細孔よりも小さい粒子のみが通過できるように定義された細孔サイズがあり、効果的にふるいとして機能します。

1.) メカニズム:

* 除外サイズ:膜の孔径より大きい粒子は表面に保持されますが、より小さい粒子と溶媒分子は通過します。

* 吸着:一部の粒子は、細孔サイズより小さい場合でも、さまざまな力により膜表面に付着することがあります。

2.) 材料:

膜濾過で使用される一般的な材料には次のものがあります。

* ポリスルホン

※ポリエーテルスルホン

* ポリアミド

※ポリプロピレン

※PTFE(四フッ化エチレン)

※セルロースアセテート

3.) タイプ:

膜濾過は孔径に基づいて分類できます。

* 精密濾過 (MF):通常、サイズ約 0.1 ~ 10 マイクロメートルの粒子を保持します。粒子の除去や微生物の減少によく使用されます。

* 限外濾過 (UF):約0.001~0.1マイクロメートルの粒子を保持します。タンパク質の濃縮やウイルスの除去によく使用されます。

* ナノ濾過 (NF):一価イオンは多くの場合通過しますが、小さな有機分子と多価イオンの除去を可能にする孔径範囲を持っています。

* 逆浸透 (RO):これは厳密に細孔サイズによってふるい分けるのではなく、浸透圧の差に基づいて機能します。ほとんどの溶質の通過を効果的に阻止し、水と一部の小さな溶質のみを通過させます。

4.) 手順:

* 準備:メンブレンフィルターは適切なホルダーまたはモジュールに取り付けられ、システムはプライミングされます。

*濾過:液体は(多くの場合圧力によって)膜を通過します。細孔サイズより大きい粒子は保持され、その結果、透過液または濾液として知られる濾過された液体が得られます。

* 洗浄/交換:時間が経つと、膜は保持された粒子で汚れる可能性があります。特に産業用途では、定期的な清掃または交換が必要になる場合があります。

5.) 重要なポイント:

*クロスフローろ過:急速な汚れを防ぐために、多くの産業用途ではクロスフローまたはタンジェンシャルフロー濾過が使用されています。ここで、液体は膜表面と平行に流れ、保持された粒子を一掃します。

* 滅菌グレードのメンブレン:これらは、液体からすべての生存微生物を除去し、液体の無菌性を確保するために特別に設計された膜です。

6.) 利点:

* 精度:定義された細孔サイズを備えたメンブレンにより、サイズに基づいた正確な分離が可能になります。

* 柔軟性:さまざまなタイプの膜ろ過が利用できるため、幅広い粒径を対象とすることが可能です。

* 無菌性:特定の膜は滅菌条件を達成できるため、製薬およびバイオテクノロジーの用途で価値があります。

7.) 制限:

*汚れ:時間の経過とともに膜が汚れて、流量と濾過効率の低下につながる可能性があります。

* 料金:高品質の膜とそれに関連する機器は高価になる場合があります。

* プレッシャー:膜濾過では、特に RO で使用されるようなより緻密な膜の場合、プロセスを推進するために外部圧力が必要になることがよくあります。

要約すると、膜濾過は、液体から粒子をサイズに基づいて分離するために使用される多用途の技術です。この方法の精度は、利用可能な膜の多様性と相まって、水処理、バイオテクノロジー、食品および飲料産業などの数多くの用途にとって非常に貴重なものとなっています。最適な結果を得るには、適切なメンテナンスと基礎原理の理解が不可欠です。

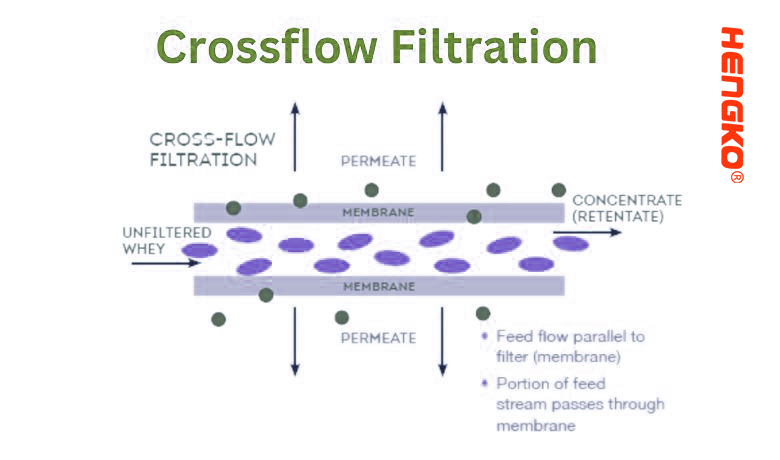

9. クロスフローろ過 (接線流ろ過):

クロスフロー濾過では、供給溶液はフィルター膜に対して垂直ではなく、平行または「接線方向」に流れます。この接線方向の流れにより、膜表面への粒子の蓄積が減少します。これは、供給溶液が膜に直接押し込まれる通常の (デッドエンド) ろ過でよくある問題です。

1.) メカニズム:

* 粒子保持率:供給溶液が膜の接線方向に流れるため、細孔サイズより大きな粒子の通過が妨げられます。

*スイープアクション:接線方向の流れは膜表面から保持された粒子を一掃し、汚れや濃度分極を最小限に抑えます。

2.) 手順:

*設定:このシステムには、連続ループで膜の表面全体に供給溶液を循環させるポンプが装備されています。

*濾過:供給溶液は膜の表面全体にポンプで送られます。液体の一部は膜を透過し、循環を続ける濃縮された保持液が残ります。

* 濃縮とダイアフィルトレーション:TFF を使用すると、保持液を再循環して溶液を濃縮できます。あるいは、新鮮なバッファー (ダイアフィルトレーション流体) を保持液ストリームに追加して、望ましくない小さな溶質を希釈して洗い流し、保持された成分をさらに精製することもできます。

3.) 重要なポイント:

* 汚れの軽減:接線方向の流れの掃引作用により、膜の汚れが最小限に抑えられます。

これはデッドエンドろ過では重大な問題となる可能性があります。

* 濃度偏光:

TFF はファウリングや濃度分極(溶質が膜表面に蓄積する場合)を軽減しますが、

濃度勾配の形成) が依然として発生する可能性があります。ただし、接線方向の流れは、この影響をある程度軽減するのに役立ちます。

4.) 利点:

* 膜寿命の延長:TFF で使用される膜は汚れが減少するため、デッドエンドろ過で使用される膜と比べて動作寿命が長いことがよくあります。

* 高い回収率:TFF により、希釈供給流からのターゲット溶質または粒子の高い回収率が可能になります。

* 多用途性:このプロセスは、バイオ医薬品におけるタンパク質溶液の濃縮から水の精製まで、幅広い用途に適しています。

* 連続動作:TFF システムは連続運転が可能なため、産業規模の運用に最適です。

5.) 制限:

* 複雑さ:TFF システムは、ポンプと再循環が必要なため、デッドエンドろ過システムよりも複雑になる場合があります。

* 料金:TFF の装置と膜は、より単純な濾過法の装置と膜よりも高価になる可能性があります。

* エネルギー消費:再循環ポンプは、特に大規模な運用において、大量のエネルギーを消費する可能性があります。

要約すると、クロスフローまたは接線流濾過 (TFF) は、接線流を利用して膜の汚れを軽減する特殊な濾過技術です。効率性と汚れの軽減の点で多くの利点がありますが、より複雑なセットアップが必要となり、運用コストが高くなる可能性もあります。標準的な濾過方法では膜の汚れが急速に発生する可能性がある場合や、高い回収率が必要な場合に特に価値があります。

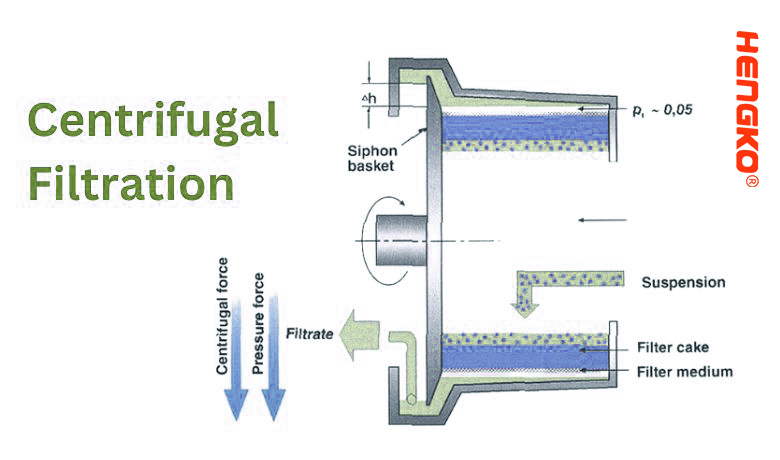

10. 遠心濾過:

遠心濾過は、遠心力の原理を利用して液体から粒子を分離します。このプロセスでは、混合物が高速で回転され、密度の高い粒子が外側に移動しますが、軽い流体 (または密度の低い粒子) は中心に向かって残ります。濾過プロセスは通常、混合物を回転させ、密度の違いに基づいて分離するように設計された装置である遠心分離機内で行われます。

1.) メカニズム:

* 密度分離:遠心分離機が作動すると、より密度の高い粒子や物質が外側に押し出されます。

遠心力により遠心チャンバーまたはローターの周囲に傷がつきます。

* 濾材:一部の遠心濾過装置には濾材またはメッシュが組み込まれています。遠心力

流体をフィルターに押し込みますが、粒子は後ろに残ります。

2.) 手順:

*読み込み中:サンプルまたは混合物は、遠心分離管またはコンパートメントにロードされます。

* 遠心分離:遠心分離機が作動し、サンプルが所定の速度と継続時間で回転します。

* 回復:遠心分離後、分離された成分は通常、遠心分離管内の異なる層またはゾーンに存在します。より密度の高い沈殿物またはペレットが底にありますが、上清(沈殿物の上にある透明な液体)は簡単にデカントまたはピペットで取り除くことができます。

3.) 重要なポイント:

* ローターの種類:固定角度ローターやスイングバケットローターなど、さまざまな分離ニーズに対応するさまざまなタイプのローターがあります。

* 相対遠心力 (RCF):これは遠心分離中にサンプルにかかる力の尺度であり、多くの場合、単に毎分回転数 (RPM) を示すよりも重要です。RCF はローターの半径と遠心分離機の速度に依存します。

4.) 利点:

* 急速な分離:遠心濾過は、重力に基づく分離方法よりもはるかに高速です。

* 多用途性:この方法は、幅広い粒子サイズと密度に適しています。遠心分離の速度と時間を調整することで、さまざまな種類の分離を実現できます。

* スケーラビリティ:遠心分離機には、少量のサンプル用に研究室で使用される微量遠心分離機から、大量処理用の大型の工業用遠心分離機まで、さまざまなサイズがあります。

5.) 制限:

* 設備費用:高速遠心機や超遠心機、特に特殊な作業に使用される遠心機は高価になることがあります。

* 運用上の注意:遠心分離機を安全かつ効率的に動作させるには、慎重なバランス調整と定期的なメンテナンスが必要です。

* サンプルの完全性:非常に高い遠心力により、敏感な生体サンプルが変化したり損傷したりする可能性があります。

要約すると、遠心濾過は、遠心力の影響下での密度差に基づいて物質を分離する強力な技術です。バイオテクノロジー研究室でのタンパク質の精製から乳業での乳成分の分離に至るまで、さまざまな産業や研究環境で広く使用されています。目的の分離を達成し、サンプルの完全性を維持するには、装置の適切な操作と理解が非常に重要です。

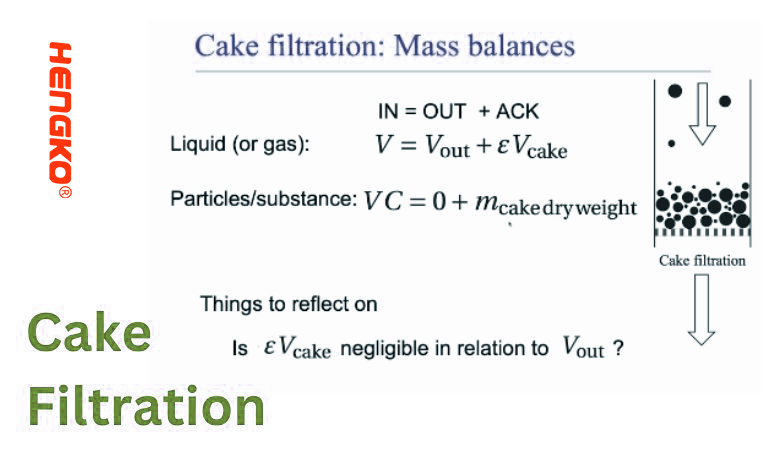

11. ケーキの濾過:

ケーキろ過は、固体の「ケーキ」または層がろ材の表面に形成されるろ過プロセスです。このケーキは懸濁液から蓄積した粒子で構成されており、一次濾過層となり、多くの場合、プロセスが継続するにつれて分離効率が向上します。

1.) メカニズム:

* 粒子の蓄積:流体(または懸濁液)がフィルター媒体を通過すると、固体粒子が捕捉され、フィルター表面に蓄積し始めます。

* ケーキの形成:時間の経過とともに、これらの捕捉された粒子はフィルター上に層または「ケーキ」を形成します。このケーキは二次濾材として機能し、その多孔性と構造は濾過速度と効率に影響します。

* ケーキの深化:濾過プロセスが続くとケーキが濃くなり、抵抗の増加により濾過速度が低下する可能性があります。

2.) 手順:

* 設定:フィルター媒体 (布、スクリーン、またはその他の多孔質素材が考えられます) は、適切なホルダーまたはフレームに取り付けられます。

*濾過:懸濁液はフィルター媒体の上またはフィルター媒体を通過します。粒子が表面に蓄積し始め、ケーキが形成されます。

* ケーキの除去:濾過プロセスが完了した場合、またはケーキが濃くなりすぎて流れが妨げられた場合は、ケーキを除去または削り取り、濾過プロセスを再開できます。

3.) 重要なポイント:

* 圧力と速度:濾過速度は、フィルター全体の圧力差の影響を受ける可能性があります。ケーキが濃くなるにつれて、流れを維持するためにより大きな圧力差が必要になる場合があります。

* 圧縮率:ケーキの中には圧縮可能なものもあります。これは、圧力下でケーキの構造と多孔性が変化することを意味します。これは濾過速度と効率に影響を与える可能性があります。

4.) 利点:

* 効率の向上:ケーキ自体は多くの場合、最初の濾材よりも細かい濾過を実現し、より小さな粒子を捕捉します。

*明確な境界線:多くの場合、固体ケーキは濾材から容易に分離できるため、濾過された固体の回収が簡単になります。

多用途性:ケーキ濾過は、幅広い粒子サイズと濃度を処理できます。

5.) 制限:

* 流量の減少:ケーキが厚くなるにつれて、抵抗が増加するため、流量は通常減少します。

*目詰まりと目詰まり:ケーキが濃くなりすぎたり、粒子がフィルター媒体に深く浸透したりすると、フィルターの目詰まりや目詰まりを引き起こす可能性があります。

* 頻繁な清掃:場合によっては、特にケーキが急速に蓄積する場合、フィルターを頻繁に洗浄またはケーキを除去する必要があり、連続プロセスが中断される可能性があります。

要約すると、ケーキろ過は、蓄積した粒子がろ過プロセスを助ける「ケーキ」を形成する一般的なろ過方法です。ケーキの性質、つまり多孔性、厚さ、圧縮率は、濾過の効率と速度に重要な役割を果たします。ケーキ濾過プロセスで最適なパフォーマンスを得るには、ケーキ形成を適切に理解して管理することが不可欠です。この方法は、化学、製薬、食品加工などのさまざまな業界で広く使用されています。

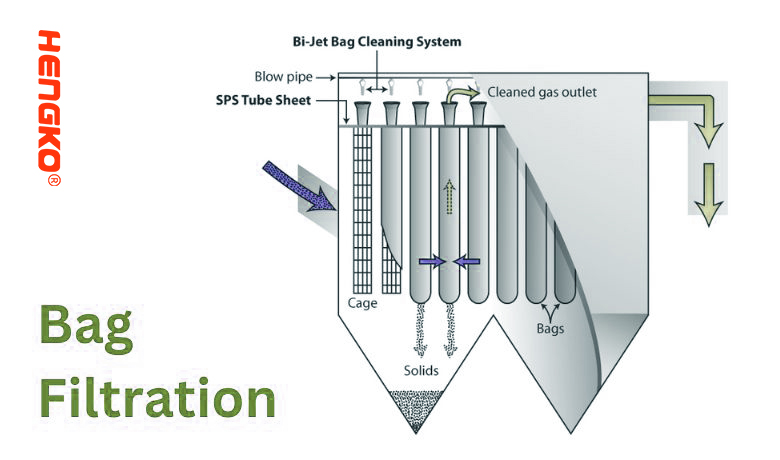

12.バッグ濾過:

バッグ濾過は、その名前が示すように、濾材として布製またはフェルト製のバッグを使用します。濾過される液体はバッグに送られ、バッグが汚染物質を捕捉します。バグフィルターはサイズやデザインを変えることができるため、小規模作業から工業プロセスまで、さまざまな用途に多用途に使用できます。

1.) メカニズム:

* 粒子保持率:流体はバッグの内側から外側に(または、一部のデザインでは外側から内側に)流れます。バッグの孔径より大きい粒子はバッグ内に捕捉され、洗浄された液体はバッグを通過します。

* 築き上げる:より多くの粒子が捕捉されると、これらの粒子の層がバッグの内面に形成され、これが追加の濾過層として機能し、さらに細かい粒子を捕捉します。

2.) 手順:

* インストール:フィルターバッグはバッグフィルターハウジング内に配置され、バッグを通る流体の流れを導きます。

*濾過:液体がバッグを通過すると、汚染物質が内部に閉じ込められます。

* バッグの交換:時間の経過とともにバッグに粒子がたまると、フィルター全体の圧力損失が増加し、バッグの交換が必要になることがわかります。バッグが飽和するか、圧力降下が高すぎると、バッグを取り外して廃棄し(再利用可能な場合は洗浄し)、新しいものと交換できます。

3.) 重要なポイント:

* 材料:バッグは、用途やろ過する流体の種類に応じて、ポリエステル、ポリプロピレン、ナイロンなどのさまざまな素材で作ることができます。

* ミクロン評価:バッグにはさまざまな濾過要件に対応するために、さまざまな孔径やミクロン評価が用意されています。

* 構成:バグフィルターは、必要な濾過量と速度に応じて、単一バッグシステムまたは複数バッグシステムにすることができます。

4.) 利点:

* 費用対効果が高い:バッグ濾過システムは、多くの場合、カートリッジ フィルターなどの他の濾過タイプよりも安価です。

* 操作のしやすさ:フィルターバッグの交換は一般に簡単で、メンテナンスも比較的簡単です。

* 多用途性:水処理から化学処理まで幅広い用途に使用できます。

* 高流量:バグフィルターはその設計により、比較的高い流量を処理できます。

5.) 制限:

* 限られたろ過範囲:バッグ フィルターは幅広い粒子サイズを捕捉できますが、非常に細かい粒子に対してはメンブレン フィルターやカートリッジ フィルターほど効果的ではない可能性があります。

* 廃棄物の発生:バッグが再利用できない限り、使用済みのバッグは廃棄物を発生させる可能性があります。

* バイパスリスク:正しく密閉されていないと、一部の液体がバッグを迂回し、濾過の効果が低下する可能性があります。

要約すると、バッグ濾過は一般的に使用される多用途の濾過方法です。使いやすさとコスト効率の良さにより、多くの中程度から粗いろ過要件に人気の選択肢です。最高の濾過性能を達成するには、バッグの材質とミクロン評価の適切な選択、および定期的なメンテナンスが重要です。

濾過システムに適した濾過技術製品を選択するにはどうすればよいですか?

濾過システムの効率と寿命を確保するには、適切な濾過製品を選択することが重要です。いくつかの要因が関係し、選択プロセスが複雑になる場合があります。以下は、情報に基づいた選択を行うための手順と考慮事項です。

1. 目的を定義します。

* 目的: ろ過の主な目的を決定します。デリケートな機器を保護するため、高純度の製品を製造するため、特定の汚染物質を除去するため、またはその他の目的でしょうか?

* 望ましい純度: ろ液の望ましい純度レベルを理解します。たとえば、飲料水には、半導体製造で使用される超純水とは異なる純度要件があります。

2. フィードを分析します。

* 汚染物質の種類: 汚染物質の性質を判断します。有機、無機、生物、または混合物ですか?

* 粒子サイズ: 除去する粒子のサイズを測定または推定します。これは、細孔サイズまたはミクロン評価の選択のガイドとなります。

※濃度:汚染物質の濃度を把握します。高濃度の場合は、事前濾過ステップが必要になる場合があります。

3. 動作パラメータを考慮します。

* 流量: 希望の流量またはスループットを決定します。一部のフィルターは高流量に優れていますが、他のフィルターはすぐに詰まる可能性があります。

* 温度と圧力: ろ過製品が動作温度と圧力に耐えられることを確認してください。

* 化学的適合性: 特に高温において、フィルターの材質が流体中の化学物質または溶媒と適合することを確認してください。

4. 経済的考慮事項:

* 初期費用: 濾過システムの初期費用とそれが予算内に収まるかどうかを検討してください。

* 運用コスト: エネルギー、フィルターの交換、清掃、メンテナンスのコストを考慮します。

* 寿命: ろ過製品とそのコンポーネントの予想寿命を考慮してください。一部の材料は初期費用が高くなりますが、運用寿命は長くなります。

5. 濾過技術を評価する:

* 濾過機構: 汚染物質と目的の純度に応じて、表面濾過、深層濾過、または膜濾過のいずれがより適切であるかを決定します。

※濾材:カートリッジフィルター、バッグフィルター、セラミックフィルターなど、用途などに応じてお選びください。

* 再利用可能と使い捨て: 再利用可能フィルターと使い捨てフィルターのどちらが用途に適合するかを決定します。再利用可能なフィルターは長期的には経済的ですが、定期的な掃除が必要です。

6. システム統合:

* 既存のシステムとの互換性: 濾過製品が既存の機器またはインフラストラクチャとシームレスに統合できることを確認します。

* スケーラビリティ: 将来的に運用をスケールアップする可能性がある場合は、容量の増加に対応できるシステム、またはモジュール式のシステムを選択します。

7. 環境と安全への配慮:

* 廃棄物の発生: 特に廃棄物の発生と処分の観点から、濾過システムの環境への影響を考慮します。

* 安全性: 特に危険な化学物質が含まれる場合、システムが安全基準を満たしていることを確認してください。

8. ベンダーの評判:

潜在的なベンダーやメーカーを調査します。評判や口コミ、実績、アフターサポートなども考慮してみましょう。

9. メンテナンスとサポート:

・システムの保守要件を理解する。

* 交換部品の入手可能性、およびメンテナンスとトラブルシューティングに対するベンダーのサポートを考慮してください。

10. パイロットテスト:

可能であれば、濾過システムの小型バージョンまたはベンダーの試用ユニットを使用してパイロット テストを実施します。この実際のテストにより、システムのパフォーマンスに関する貴重な洞察が得られます。

要約すると、適切なろ過製品を選択するには、供給特性、操作パラメータ、経済的要因、およびシステム統合に関する考慮事項を総合的に評価する必要があります。安全性と環境への懸念に常に対処し、選択を検証するために可能な限りパイロット テストに頼ってください。

信頼性の高い濾過ソリューションをお探しですか?

あなたの濾過プロジェクトは最高のものに値します。HENGKO はまさにそれを提供するためにここにいます。HENGKO は、長年にわたる専門知識と卓越性の評判により、お客様固有の要件を満たすカスタマイズされたろ過ソリューションを提供します。

HENGKOを選ぶ理由?

* 最先端の技術

* 多様な用途に合わせたカスタマイズされたソリューション

* 世界中の業界リーダーから信頼されています

* 持続可能性と効率性への取り組み

*品質に妥協しないでください。HENGKO が濾過の課題の解決策となります。

今すぐHENGKOにご連絡ください!

ろ過プロジェクトを確実に成功させます。HENGKO の専門知識を今すぐ活用してください!

[ HENGKO に連絡するには、「次のように」をクリックしてください]

メッセージを私たちに送ってください:

投稿日時: 2023 年 8 月 25 日